Цифровые двойники: от идеи до реальности

Как показывают исследования, проведённые в апреле 2023 года, 61% руководителей аэрокосмических компаний считают, что цифровые двойники являются стратегически важным элементом цифровой трансформации всей организации.

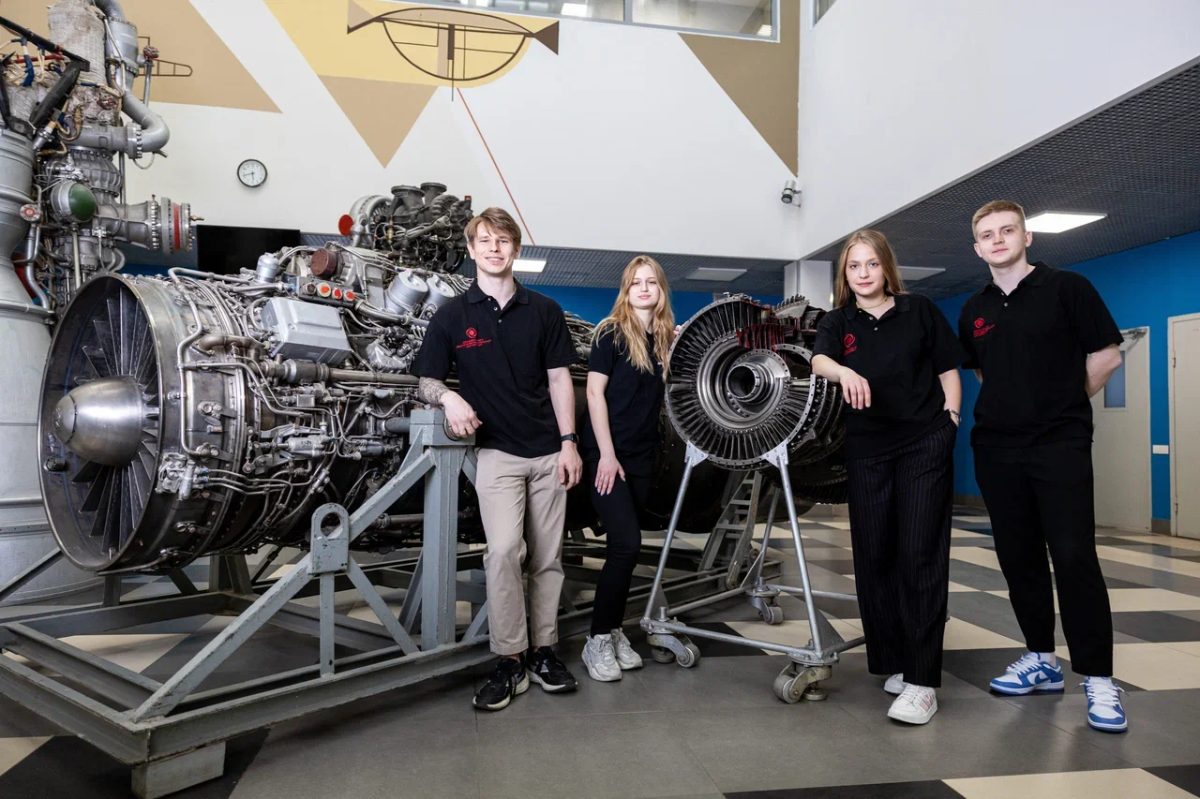

Фото: Пресс-служба МАИ / Личный архив

Фото: Пресс-служба МАИ / Личный архив

Впервые идея цифрового двойника появилась в 2002 году. Тогда профессор Мичиганского университета Майкл Гривз, выступая перед промышленниками, предложил новую, казавшуюся идеалистической модель управления жизненным циклом изделия. Она основывалась на концепции, что представленная в цифровом формате репрезентация физически существующей системы может быть самостоятельным виртуальным цифровым объектом. На протяжении всего жизненного цикла этот объект будет двойником информации, заложенной в физически существующей системе.

Как это часто бывает, неготовность технологий для реализации отправила идею Гривза в стол на многие годы: между 2002-м и 2010-м о цифровых двойниках почти не вспоминали. Однако индустриализация технологий интернета вещей и обработки больших данных, развитие облачных технологий, VR и AR сделали возможным появление первых проектов по созданию цифровых двойников. В 2010 году NASA стала первой организацией в аэрокосмической индустрии, сформулировавшей дорожную карту их внедрения. Вслед за NASA Boeing, Airbus и General Electric согласились, что новая технология поможет оптимизировать процесс разработки и производства, повысить качество и надёжность продуктов, а также сократить затраты и сроки их вывода на рынок.

В 2017 году Gartner — исследовательская компания, специализирующаяся на IT-рынках,— включила цифровые двойники в первую десятку наиболее стратегически важных технологий. По оценкам исследовательской группы Markets and Markets, совокупный среднегодовой темп роста рынка цифровых двойников составит 61,3% — от 10,1 млрд долл. США в 2023 году до 110,1 млрд в 2028 году.

Всего полтора года назад лишь 57% ведущих игроков аэрокосмической отрасли имели принятые менеджментом дорожные карты по внедрению цифровых двойников по всей цепочке создания добавленной стоимости. Сегодня уже 73% компаний полагают, что без этих технологий не обойтись. По сравнению с прошлым годом инвестиции в создание и внедрение цифровых двойников в 2023 году увеличились на 40%. И эта тенденция вполне объяснима: авиационная отрасль имеет один из самых длительных циклов жизни изделия — подчас более 40 лет — и, что важно, продолжительный цикл разработки продукта при постоянно растущей технологической сложности.

От физического к виртуальному

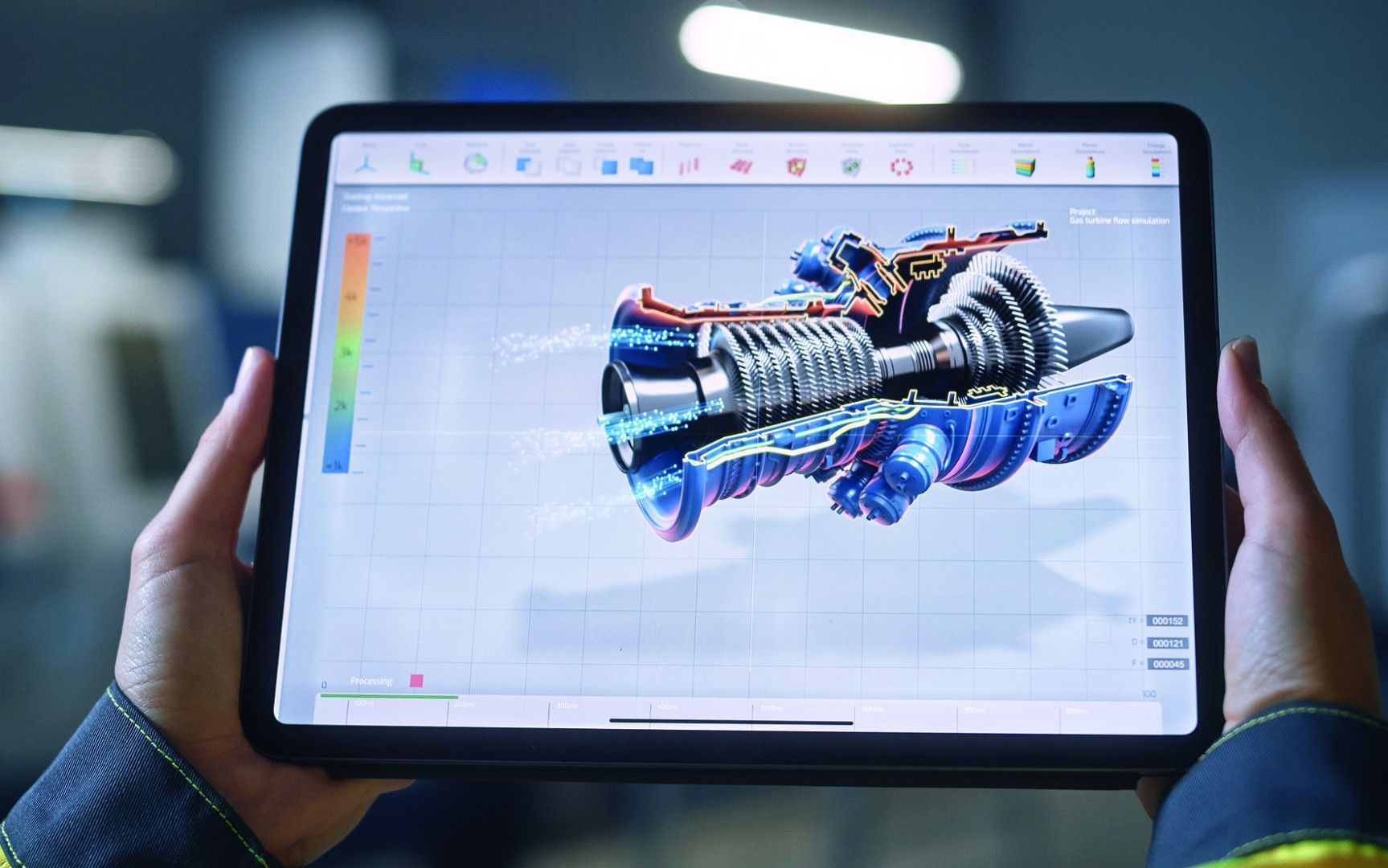

Цифровой двойник — это виртуальная точная копия физического объекта, системы или процесса, которая может осуществлять мониторинг, анализ, имитацию, моделирование и оптимизацию свойств объекта. Цифровой двойник может создаваться для объектов и процессов любой сложности, как, например, вся городская инфраструктура, обеспечивающая жизнь мегаполиса, весь жизненный цикл космической станции или самолёта. Для концепции цифрового двойника важно, что обмен данными является двусторонним и автоматизированным: от физического объекта к виртуальному и обратно. Наиболее очевидные преимущества цифровых двойников — быстрая оценка рисков, предиктивная аналитика и улучшение сервисов, мониторинг эксплуатации в реальном времени и быстрая координация между участниками всей цепочки жизненного цикла продукта. Постепенно создаётся своего рода виртуальная инженерная экосистема.

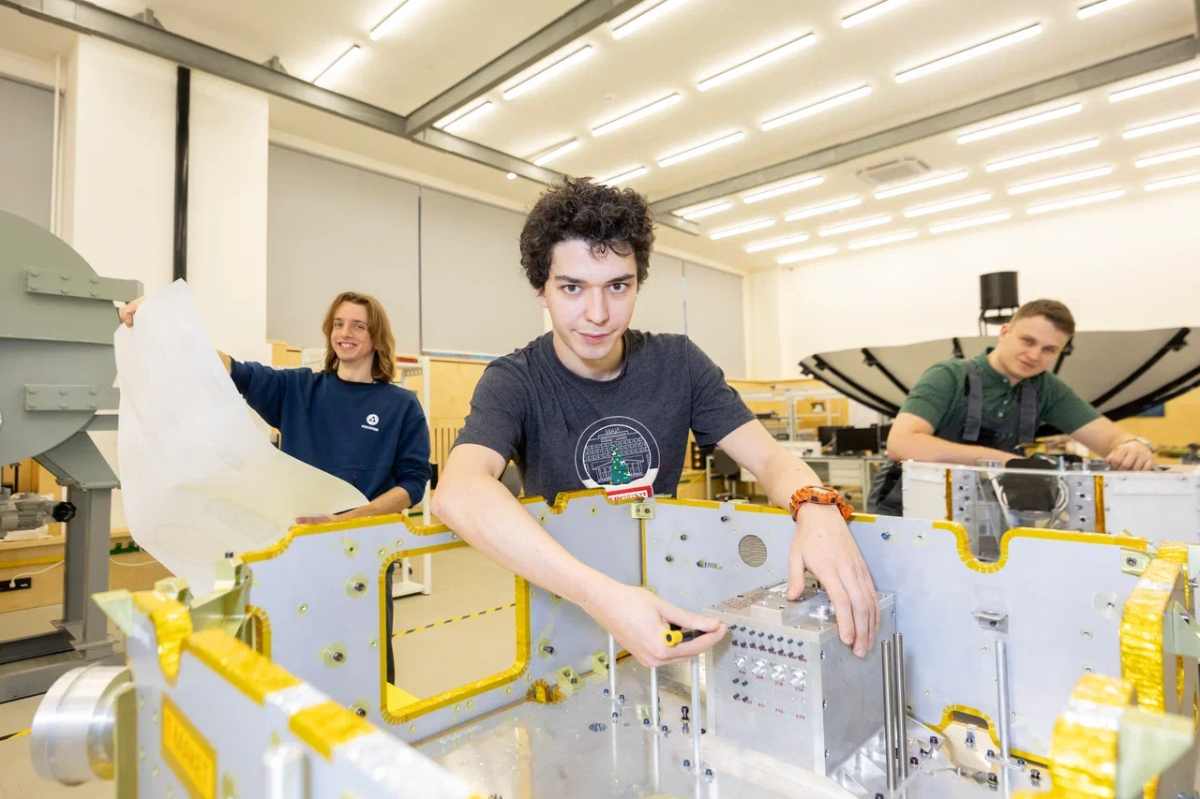

Фото: Пресс-служба МАИ / Личный архив

Фото: Пресс-служба МАИ / Личный архив

— Мы очень пристально следим за трендами в мировом авиастроении и не можем не замечать, что индустрия активно внедряет цифровые двойники во все процессы деятельности компаний. Если мы хотим, чтобы российская аэрокосмическая отрасль была конкурентоспособна в Индустрии 4.0, где во главу угла ставятся киберфизические системы, обеспечивающие весь жизненный цикл продукта, нам необходимо сначала создать условия для их внедрения. Это подразумевает прежде всего абсолютно новую цифровую среду предприятий, где все процессы деятельности интегрированы в единую систему обмена данными. Необходимо изменить существующий ITландшафт отрасли,— отмечает и. о. директора дирекции института № 1 «Авиационная техника» МАИ Дмитрий Стрелец.

Жизнь не стоит на месте, и сегодня в мире ряд компаний уже задумывается о создании индустриальной метавселенной — своего рода интернета цифровых двойников.

— Внедрение цифровых двойников нельзя рассматривать как изолированный процесс. Они должны синхронизироваться для информационного обмена с другими компонентами единой цифровой среды в компаниях: математическими моделями, CAD/CAMсистемами, PLMсистемами, системами управления производством (МЕS), системами управления активами и системами управления ресурсами (ERP). Только тогда мы можем говорить о создании комплексной инженерной экосистемы. Гармонизация всех этих данных отнюдь не простая задача, тем более в условиях, когда компании используют программные продукты разных вендоров. Кроме того, цифровые двойники генерируют массивные объёмы данных. Здесь уже необходимо применение облачных технологий, которые не только помогают хранить данные, но и открывают возможности для создания масштабных цифровых платформ и предоставления их заказчикам как сервисов с разным набором опций, — говорит Дмитрий Стрелец.

В создании индустриальных метавселенных, как бы хайпово ни выглядело это название, пожалуй, дальше всех продвинулся Siemens — самый успешный производитель программных продуктов для управления жизненным циклом изделия. Компания Siemens Digital Industries перешла от модели прямых продаж программного продукта к модели предоставления облачных сервисов, за два года увеличив выручку с 15 до 20 млрд долл. США. Свой портфель продуктов в сегменте цифровых двойников производитель разместил в индустриальной метавселенной Siemens Xcelerator.

Просто на словах, сложно на деле

Сегодня перспектива внедрения цифровых двойников выглядит как неизбежность, если авиапроизводитель хочет не просто идти в ногу со временем, но и не проиграть конкурентную гонку.

Путь от концепции до полностью функционального цифрового двойника требует формирования требований, определения архитектуры и расстановки IoT‑датчиков, разработки (программирование, тестирование и устранение ошибок кода), гармонизации с другими системами. Затем — всё то же, что и с любым продуктом: ввод в эксплуатацию, обучение сотрудников и сервисная поддержка.

Кроме того, необходимо помнить, что авиационная индустрия — это огромные массивы данных, которые должны быть инкорпорированы в цифровой двойник.

Например, в производстве А380 было задействовано 4 млн компонентов. Один испытательный полет «Дримлайнера» собирал данные от 200 тыс. мультимодальных сенсоров. В эксплуатации двигатель Boeing‑787 генерирует 1 терабайт данных от датчиков за сутки, а А380 в регулярном полёте передаёт данные с 25 тыс. датчиков.

Для аэрокосмической отрасли одной из важных и весьма трудоёмких задач при создании цифровых двойников является структурирование данных: например, продуманное размещение датчиков и обеспечение передачи только необходимой информации для целевой аналитической модели, что влияет на успешное решение задач цифровым двойником. Добавим к этому требования к аппаратной части, вопросы кибербезопасности и подготовки инженеров, обладающих знаниями в области программирования.

— Кадры, как всегда, решают всё. При формировании новых инженерных экосистем вам нужен не просто айтишник, который умеет писать коды, и не просто инженер, который разбирается в технических вопросах, но имеет очень поверхностное представление о программировании. Индустрии нужны инженеры с отличными навыками в области IT. Мы продолжаем развивать нашу магистратуру «Технологии суперкомпьютерного моделирования сложных технических систем», включая треки по технологиям для метавселенных. Есть и специальный трек по математическому обеспечению безопасности информационных систем и технологий. За этими знаниями будущее, — уверен Дмитрий Стрелец.

Дорогу осилит идущий

Пусть сегодня ещё никто из авиапроизводителей не может похвастаться полномасштабной «индустриальной метавселенной», однако применение цифровых двойников в деятельности аэрокосмических гигантов идёт полным ходом.

Задолго до того, как авиакомпания выводит в первый рейс самолёт, оснащённый двигателем GE9X от General Electric, производитель создаёт цифровую копию всех комплектующих, установленных на каждом конкретном двигателе. В момент начала сборки двигателя на заводе запускается и жизненный цикл его цифровой версии. И производитель, и заказчик опираются на данные двойника для отслеживания отправки рейса, статуса сервисных бюллетеней и управления конфигурацией производства двигателей на предприятии. Цифровой двойник сопровождает двигатель на протяжении всего жизненного цикла.

Фото: Пресс-служба МАИ / Личный архив

Фото: Пресс-служба МАИ / Личный архив

Сегодня не только новые продукты, но и каждая находящаяся в эксплуатации силовая установка GE и CFM имеет своё цифровое дело изделия, что позволяет производителю и заказчику отслеживать необходимость замены комплектующих, осуществлять мониторинг лётной эксплуатации и иметь доступ к истории технического обслуживания. Как говорят в GE, каждый из 600 заказанных двигателей GE9X поставляется заказчику «вместе со своим цифровым отпечатком».

Проекты по применению цифровых двойников в деятельности компаний затрагивают не только сами продукты, но и управление активами. Например, Airbus использовал технологию для оценки оптимального срока службы станочного парка. С помощью технологии Cosmo Tech Digital Twin Simulation авиапроизводитель определил стратегию жизненного цикла клепальных машин. Имитация 120 тыс. отказов и предиктивная аналитика позволили найти оптимальные сценарии эксплуатации станочного парка и продлить срок его службы. По оценкам Airbus, использование этой технологии позволит сэкономить до 15% всех затрат на производственные активы.

Интересно и то, что новые цифровые инструменты изменят всю парадигму управления активами. Если сегодня 80% решений основано на опыте менеджмента и лишь 20% — на данных, то цифровые двойники перевернут это соотношение. В будущем 80% решений будет основано на результатах анализа объективных данных.

Цифровые двойники используются во всех аспектах авиационной жизни — от оптимизации времени обслуживания пассажиров на борту до создания моделей управления воздушным движением беспилотных авиационных систем. К слову сказать, над последним тоже работает Airbus.

— Работы по созданию единой цифровой среды, поддерживающей весь жизненный цикл продукта от идеи до утилизации, являются первоочередными приоритетами для МАИ,— подчёркивает Дмитрий Стрелец.— У нас есть целый ряд проектов по разработке и внедрению цифровых платформ, продуктов и отдельных программных компонент и их интеграции с внешними системами. Недавно мы приступили к реализации проекта по созданию цифрового дела изделия для Комсомольского-на-Амуре авиационного завода. Внедрение на предприятии информационной системы позволит накапливать технологические данные, возникающие на этапе производства конкретного экземпляра изделия, хранить их и управлять ими, а также обеспечивать обмен электронного дела с другими автоматизированными системами. Так что это тоже своего рода цифровой отпечаток, уникальный для каждого изделия. Параллельно в университете развиваются программы по облачным и VR/ AR-технологиям. Дорогу осилит идущий, и у нас есть все возможности для того, чтобы стать лидерами в реализации цифровых инженерных экосистем для отечественной индустрии.

Ольга Каюкова