Анатомия «чёрного» крыла

При создании новой авиационной техники важным конкурентным преимуществом становится использование перспективных материалов, таких как композиты. Они выигрывают в весе и прочности, не подвержены коррозии и позволяют проектировать более совершенные с точки зрения аэродинамики формы.

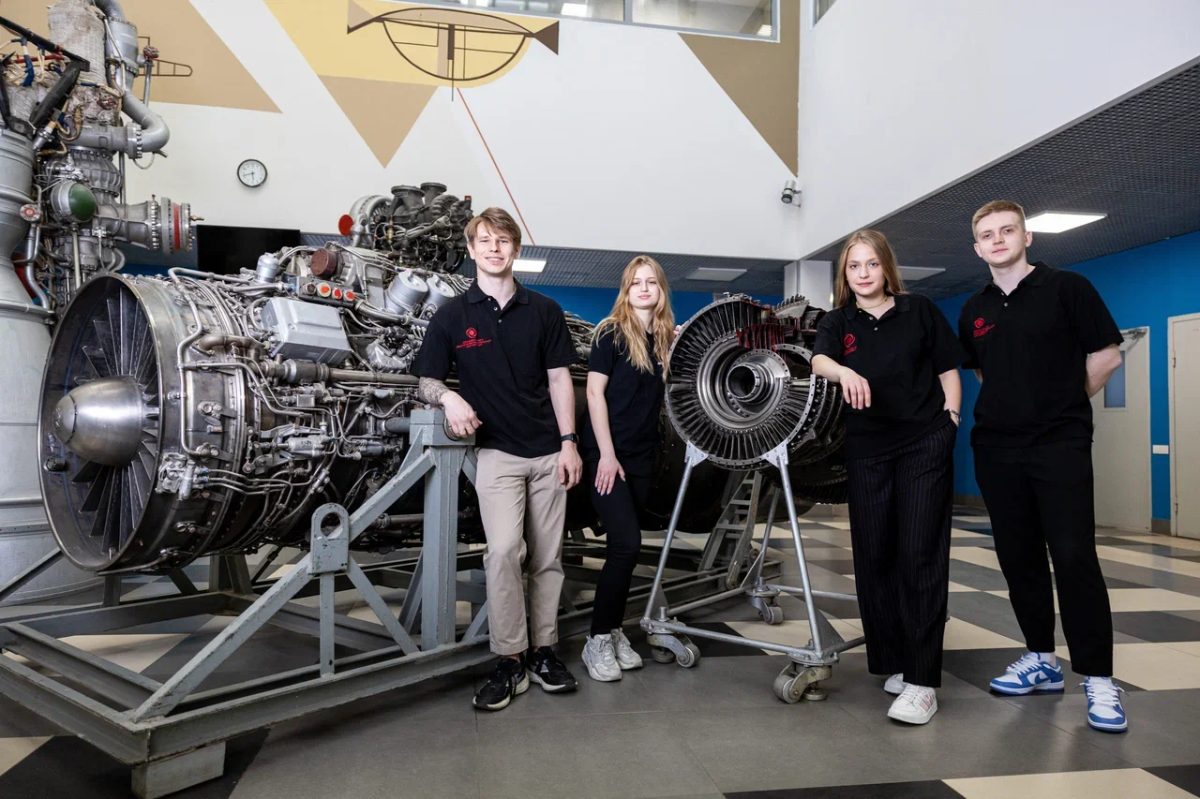

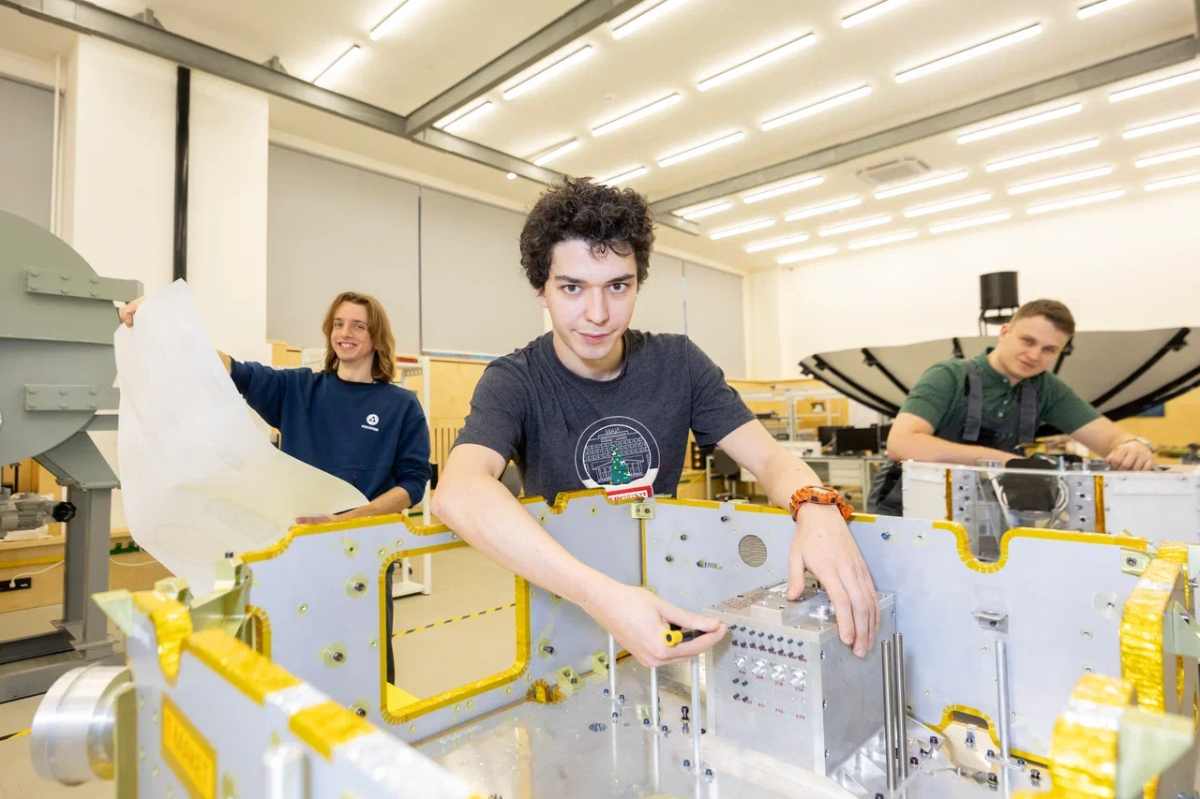

Фото: Пресс-служба МАИ / Личный архив

Фото: Пресс-служба МАИ / Личный архив

Однако использование композитных материалов требует совершенно новых подходов на всех этапах жизненного цикла изделия, включая прогнозирование накопления повреждений и ремонт. Их отработку проводят в Московском авиационном институте на базе Центра композитных конструкций, научно-исследовательского отдела кафедры 101 «Проектирование и сертификация авиационной техники» и института № 14 «Передовая инженерная школа» (ПИШ МАИ).

По словам главного конструктора МАИ по направлению «Авиастроение» Дмитрия Стрельца, изучение композитов сегодня – одно из ключевых направлений работ, нацеленных на достижение технологического лидерства в авиационной отрасли.

– Будущее авиации невозможно представить без композитных материалов. Они активно внедряются в создание самых разных конструктивных элементов самолёта и его двигателя, поэтому вопрос обеспечения долговечности таких конструкций становится весьма актуальным, – отмечает Дмитрий Стрелец.

Расчёт на долговечность

Традиционный, проверенный десятилетиями путь обеспечения долгой «жизни» самолёта включает три основные составляющие. Во-первых, опытные образцы планера проходят лабораторные испытания на циклические нагрузки, в основу которых ложится статистика эксплуатации парка аналогичной техники. Во-вторых, рассчитывается надёжность материалов с учётом напряжений конструкции. Наконец, если элемент воздушного судна повреждается, ремонт проводится строго по инструкции заранее утверждёнными методами.

Такая модель хорошо зарекомендовала себя в прошлые годы за счёт того, что самолёты имели схожие аэродинамические компоновки, конструктивно-силовые схемы, весовые характеристики и создавались в основном из одних и тех же материалов – доля композитов в них была незначительной.

Сегодня в связи с внедрением новых материалов, а также общим повышением интенсивности эксплуатации воздушных судов старые принципы требуют пересмотра.

– Происходит переход от традиционной модели обеспечения долговечности самолётов к расчётно-экспериментальной. Она сочетает строгость контроля надёжности и безопасности, характерную для прошлых подходов, с передовым принципом эксплуатации по состоянию каждого экземпляра. Новая модель предложена Московским авиационным институтом и включает в себя отслеживание особенностей усталостного нагружения, эффективный ремонт и оперативный мониторинг состояния конструкции. В настоящее время совместно с индустрией она отрабатывается на конкретных образцах авиационной техники, – говорит Дмитрий Стрелец.

Параллельно в МАИ проводится широкий спектр исследований композитных конструкций. Разрабатываются методы математического моделирования их поведения в реальных условиях эксплуатации, технологии изготовления и ремонта, изучаются свойства материалов вплоть до микроуровня и делается ставка на предиктивную аналитику, в том числе с использованием технологий искусственного интеллекта.

С 2020 года в Московском авиационном институте функционирует Опытная лаборатория технологий и конструкций из полимерных композиционных материалов АО «АэроКомпозит» (входит в ПАО «ОАК»). Здесь проводятся исследования композитов, отработка технологий изготовления на их основе опытных образцов, проверка их конструктивных и технологических параметров, а также реализуются совместные с Передовой инженерной школой МАИ коммерческие проекты.

Маёвцы получают в лаборатории профессиональные навыки в рамках практических занятий по программе спец. ВО «Комплексное проектирование и сертификация композитных конструкций нового поколения» ПИШ МАИ. Также здесь проходят практики и стажировки, экскурсии и мастер-классы, будущих инженеров привлекают к проведению научных и опытно-конструкторских работ.

Виртуальные тесты

Переход с металла на композит при создании детали требует практически полного пересмотра её проекта.

– Проектирование всегда тесно связано с технологией изготовления, и для композитов она принципиально иная, чем для металлов. Если металлические детали отливают и вытачивают, то композитные – формуют из волокон или целых слоёв и отверждают под высоким давлением. Это создаёт новые требования к качеству изготовления, – рассказывает ведущий инженер лаборатории № 3 «Моделирование композиционных конструкций» ПИШ МАИ Николай Турбин.

Чтобы найти все слабые места конструкции ещё до изготовления первого дорогостоящего образца, в МАИ применяют так называемое расчётное сопровождение. Для этого создаются подробные компьютерные модели, имитирующие поведение каждой детали под нагрузкой.

Данные виртуального моделирования используются и для анализа результатов, полученных при натурных экспериментах. Этот подход решает сразу две задачи: позволяет провести тысячи тестов «в цифре», отсеяв неудачные конструкторские решения, и помогает глубже понять результаты реальных испытаний. В итоге это даёт и уверенность в надёжности, и значительную экономию времени и денег.

Паспорт для материала

Чтобы убедиться, что компьютерная модель точно предскажет поведение реального изделия, в МАИ исследуют каждую композитную деталь на микроуровне. Специалисты оценивают, как расположены волокна в полимерной матрице, каковы их форма и размеры. Все эти особенности, связанные с технологией изготовления, переносятся в расчётную модель. Помимо этого, в расчёты закладываются и так называемые базисные значения прочности материалов – они заведомо ниже средних, что создаёт дополнительный запас прочности.

Один из примеров – совместная исследовательская деятельность МАИ с компанией «Итекма», разработчиком материалов для «чёрного» композитного крыла самолёта МС-21. Сотрудники университета исследуют одно из важнейших свойств образцов – внутрислойную трещиностойкость. Для этого их испытывают на статические и динамические нагрузки, а затем сканируют на томографе, который позволяет увидеть всю картину внутренних повреждений. Для анализа тысяч томографических снимков в МАИ создали программу, которая помогает составить точный «паспорт прочности» композитного материала и заложить его реальные свойства в расчёты всей детали.

Анализ авиационной ДНК

За годы эксплуатации в композитных конструкциях могут накапливаться повреждения, которые не видны снаружи. Как объясняет Николай Турбин, дефекты в композите, как правило, не выходят на поверхность.

– Это могут быть расслоения и повреждения внутри слоёв, – говорит он. – Опасны они тем, что могут развиться и привести к потере прочности конструкции. Также из-за них могут произойти нарушения функциональных свойств детали или соединения – например, утратиться герметичность.

Чтобы предсказывать такие «болезни» за много лет до их появления, в МАИ разработали методику раннего прогнозирования живучести, которую можно сравнить с анализом ДНК для самолёта. Она позволяет оценить, как будет развиваться повреждение, и определить оптимальные интервалы между осмотрами. Для авиакомпаний это прямая выгода, так как чем длиннее такие интервалы – конечно, не в ущерб прочности, – тем больше экономии на поддержании флота в лётном состоянии.

Полимерные заплатки

Есть у композитных деталей и другая особенность – в отличие от металлических, их проще починить. Даже если произошло локальное повреждение, для конструкции это не приговор – участок с дефектом можно вырезать и вклеить новый. Несмотря на это, долгое время считалось, что композитную деталь проще заменить, чем восстановить, поскольку технологии ремонта не существовало. До тех пор, пока решением проблемы не занялись в МАИ.

– Главная сложность ремонта композитных изделий – в самой природе материала. В отличие от металла, который одинаково прочен во всех направлениях, то есть изотропен, композит анизотропен. Он имеет невероятную прочность вдоль армирующих волокон, но уязвим в других направлениях. Поэтому ремонт требует ювелирной точности, – поясняет начальник группы усталостной прочности и ремонтов Центра композитных конструкций МАИ Сергей Ковтунов.

Для этой цели в университете разработали технологию клеевого ремонта, при котором вместо металлических накладок на болтах используется высокотехнологичная композитная заплатка. Это позволяет избежать сверления в детали отверстий, которые сами по себе являются концентраторами напряжений и ослабляют конструкцию.

Процесс ремонта напоминает хирургическую операцию. Сначала повреждённый участок аккуратно вырезают, строго следя за формой выемки, чтобы равномерно распределить будущие нагрузки и избежать острых углов, где могли бы возникнуть новые трещины. Как правило, это круг или овал.

Затем рассчитывается сложная геометрия соединения детали с заплаткой: края отверстия обрабатываются с формированием ступенчатого профиля для лучшего сцепления. Внутрь укладываются слои вставки из тех же материалов, которые используются при заводском изготовлении детали – это могут быть препреги (армирующая ткань, заранее пропитанная связующим), сухая углеродная ткань или жгуты из углеродного волокна.

При укладывании следят за ориентацией волокон, повторяя силовую схему оригинальной детали – это важно для прочности. Наконец, вся зона ремонта накрывается вакуумным мешком, и под воздействием высокой температуры слои спекаются в единый монолит, который по своим свойствам не уступает новому узлу или агрегату.

Такой подход получил название «ресурс-ремонт». Он позволяет не просто устранить повреждение, но и спрогнозировать остаточный ресурс восстановленного элемента.

Для авиакомпаний выгода от внедрения технологии очевидна. Ремонт намного дешевле изготовления новой детали. Кроме того, сокращается целая цепочка затрат, включая логистику и работы по демонтажу повреждённого узла и установке нового. Но главное для перевозчика – возможность сократить время простоя самолёта, что напрямую влияет на рентабельность бизнеса в авиационной сфере.

Будущее за композитами

Использование композитных материалов упрощает и удешевляет производство воздушных судов, делает полёты более безопасными, а также открывает путь к принципиально новым, аэродинамически оптимальным формам конструкций, недоступным для традиционного металла. Поэтому работы МАИ по этому направлению носят стратегический характер. Именно такие исследования лягут в основу будущего российской авиапромышленности, а также откроют новым поколениям конструкторов практически неограниченный простор для творчества.